การวิเคราะห์ที่ครอบคลุมของเทคโนโลยีการประมวลผลชิ้นส่วนยานยนต์: เทคโนโลยีหลักจากที่ว่างเปล่าเพื่อผลิตภัณฑ์สําเร็จรูป

เวลาปล่อย:2026-04-08

การเยี่ยมชม:114

การแปรรูปชิ้นส่วนยานยนต์เป็นกระบวนการที่ซับซ้อนในการเปลี่ยนวัตถุดิบให้เป็นชิ้นส่วนที่มีความแม่นยําซึ่งเกี่ยวข้องกับหลายสาขาเช่นวิทยาศาสตร์วัสดุวิศวกรรมเครื่องกลและเทคโนโลยีอัตโนมัติในฐานะที่เป็นรากฐานสําคัญของอุตสาหกรรมยานยนต์ระดับเทคโนโลยีของมันกําหนดโดยตรงประสิทธิภาพและความน่าเชื่อถือของยานพาหนะต่อไปนี้คือการวิเคราะห์เทคโนโลยีหลักของการประมวลผลชิ้นส่วนยานยนต์

ฉัน.การเชื่อมโยงที่สําคัญในกระบวนการประมวลผล

1.การออกแบบและการเลือกวัสดุ

การพัฒนาชิ้นส่วนเริ่มต้นด้วยการออกแบบวิศวกรรมย้อนกลับที่แม่นยําซึ่งต้องคํานึงถึงทั้งความต้องการในการทํางานและรูปแบบรถโดยรวมวัสดุที่ใช้กันทั่วไป ได้แก่ เหล็กกล้าที่มีความแข็งแรงสูงอลูมิเนียมอัลลอย (ลดน้ําหนักได้ 30%), พลาสติกวิศวกรรม (สําหรับชิ้นส่วนภายใน) และวัสดุคอมโพสิต (สําหรับชิ้นส่วนตัวถัง)

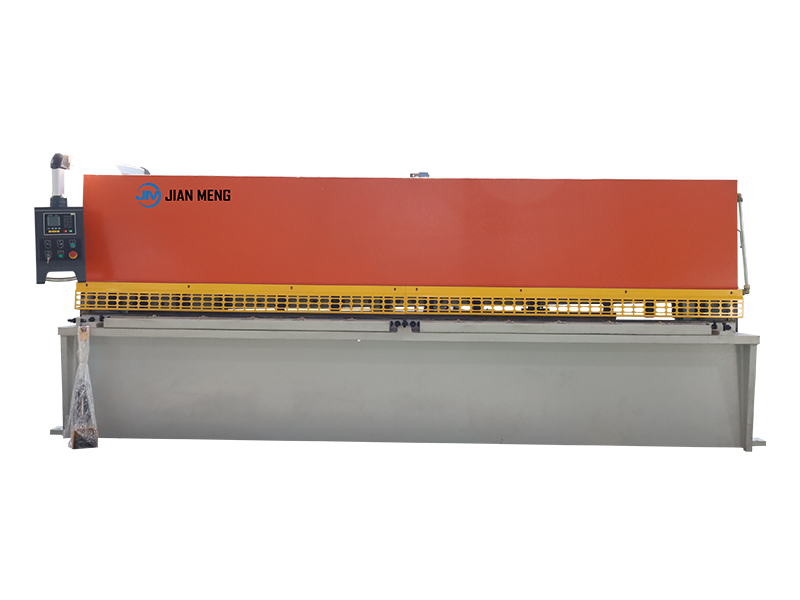

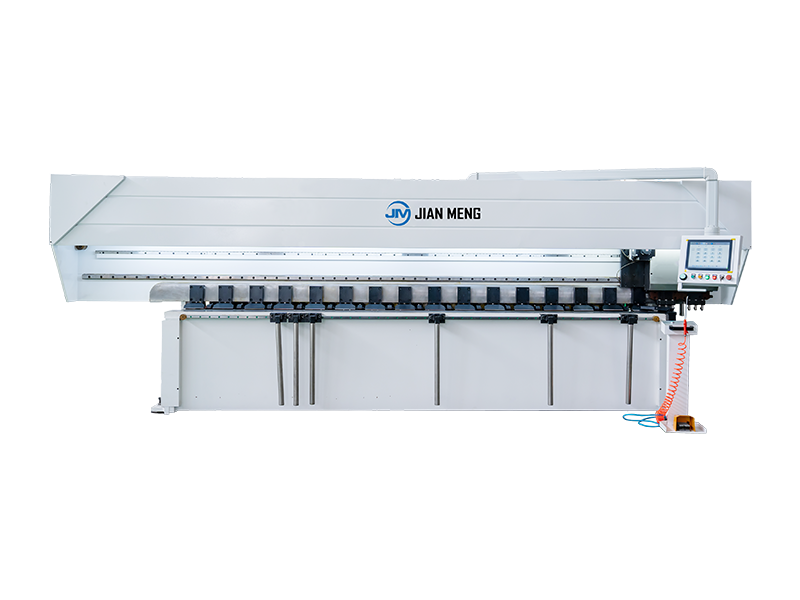

2.เทคโนโลยีการขึ้นรูปที่ว่างเปล่า

กระบวนการหล่อสามารถผลิตชิ้นส่วนที่ซับซ้อนเช่นบล็อกเครื่องยนต์และที่อยู่อาศัยเกียร์ได้การหล่อทรายคิดเป็น 90% ของทั้งหมดในขณะที่เทคโนโลยีการหล่อตายสามารถผลิตชิ้นส่วนอลูมิเนียมที่มีความแม่นยําด้วยความหนาของผนังเพียง 2.5 มม.กระบวนการปลอมใช้เครื่องกดไฮดรอลิกขนาด 5000 ตันเพื่อประมวลผลชิ้นส่วนที่มีความแข็งแรงสูงเช่นเพลาข้อเหวี่ยงและแท่งเชื่อมต่อเพิ่มความกะทัดรัดของโครงสร้างจุลภาค 40%

II.การวิเคราะห์กระบวนการหลัก

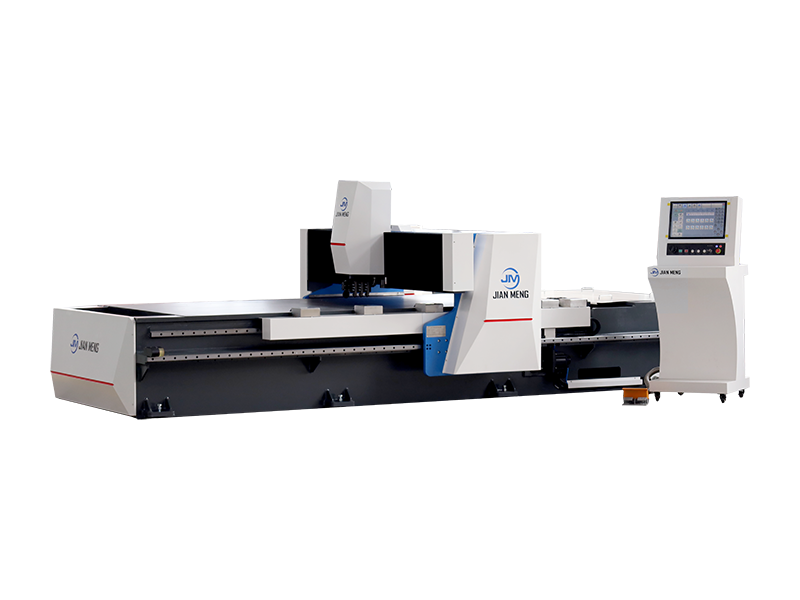

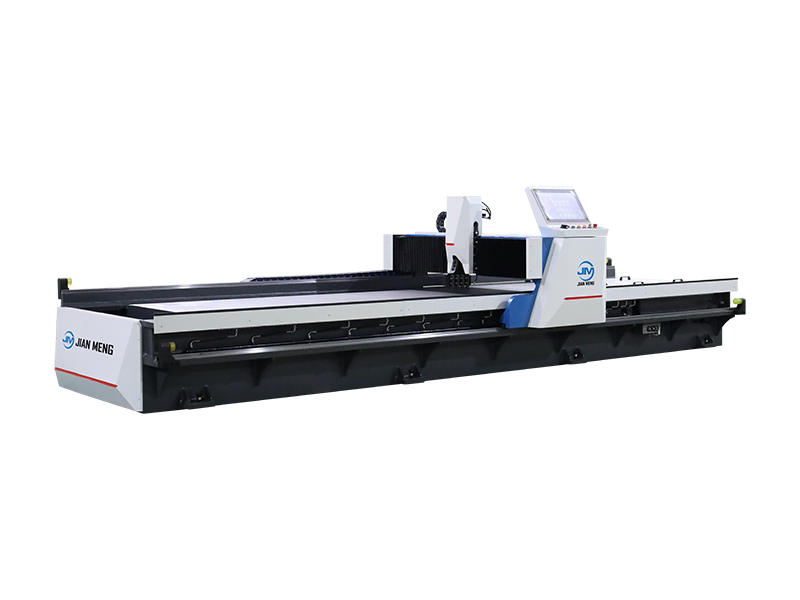

1.เทคโนโลยีการขึ้นรูปที่แม่นยํา

· กระบวนการปั๊ม: ใช้แม่พิมพ์แบบก้าวหน้าหลายสถานีเพื่อให้ได้ประสิทธิภาพการผลิต 1 ชิ้นต่อวินาทีใช้สําหรับการผลิตฝาครอบเช่นประตูรถยนต์และฝากระโปรงเครื่องยนต์ด้วยความแม่นยําสูงสุด±0.03mm

·โลหะผง: ใช้สําหรับการผลิตเกียร์เกียร์อัตราการใช้วัสดุสูงถึง 95% และประหยัดพลังงาน 60% เมื่อเทียบกับการตัดแบบดั้งเดิม

2.การเชื่อมต่อและการรักษาพื้นผิว

การเชื่อมด้วยเลเซอร์ช่วยลดจํานวนจุดเชื่อมตัวเครื่องได้ 30% ในขณะที่ปรับปรุงความแข็งแรงของโครงสร้างการเชื่อมแรงเสียดทานที่ใช้ในการประมวลผลล้ออลูมิเนียมอัลลอยด์สามารถลดพื้นที่ของโซนที่ได้รับผลกระทบจากความร้อนการเคลือบด้วยไฟฟ้าเป็นชั้นป้องกันขนาด 20μmเมื่อรวมกับการเคลือบด้วยนาโนเซรามิคสามารถยืดอายุการใช้งานของดิสก์เบรคได้ 3 เท่า

3.การประมวลผลพิเศษ

ศูนย์เครื่องจักรกลห้าแกนสามารถเสร็จสิ้นการตกแต่งระดับ 0.01mm ของใบกังหันเทคโนโลยีการหุ้มด้วยเลเซอร์ใช้ในการซ่อมแซมที่นั่งวาล์วเครื่องยนต์โดยมีค่าใช้จ่ายเพียง 30% ของการเปลี่ยนชิ้นส่วนใหม่

III.ระบบตรวจสอบคุณภาพ

ระบบตรวจจับอัจฉริยะทํางานผ่านวงจรการผลิตทั้งหมด:

·เครื่องมือวัดออนไลน์ตรวจสอบความเบี่ยงเบนของมิติของการตัดในเวลาจริง

· CT อุตสาหกรรมสามารถตรวจจับข้อบกพร่องภายในของระดับ 0.2 มม. ในหล่อ

·ม้านั่งทดสอบความเมื่อยล้าจําลองสภาพการทํางาน 10 ปีเพื่อตรวจสอบอายุการใช้งานของระบบกันสะเทือน

๔.แนวโน้มการพัฒนาอุตสาหกรรม

1.เทคโนโลยี Digital Twin: การสร้างสายการผลิตเสมือนจริงเพื่อเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการวงจรการพัฒนาผลิตภัณฑ์ใหม่จะสั้นลง 50%

2.การประยุกต์ใช้วัสดุคอมโพสิต: เพลาไดรฟ์คาร์บอนไฟเบอร์ช่วยลดน้ําหนักได้ 60% และแผ่นเบรคเซรามิคสามารถทนอุณหภูมิสูงสุด 800 °C

3.การผลิตสีเขียว: เทคโนโลยีการรีไซเคิลเศษอลูมิเนียมและการฟื้นฟูช่วยลดการใช้พลังงานได้ 70% และอัตราการทดแทนการเคลือบด้วยน้ําได้ถึง 85%

ปัจจุบันระบบการผลิตอัจฉริยะแบบบูรณาการสูงควบคุมข้อผิดพลาดในการประมวลผลภายใน 1/5 ของเส้นผ่าศูนย์กลางเส้นผม (± 5μm) และสายการผลิตที่มีความยืดหยุ่นสามารถบรรลุการผลิตไหลผสมของชิ้นส่วน 200 ชนิดด้วยความก้าวหน้าของเทคโนโลยีการพิมพ์ 3 มิติหัวกระบอกสูบที่มีโครงสร้างทางเดินน้ํามันที่ซับซ้อนได้รับการสร้างขึ้นอย่างบูรณาการและการไหลของกระบวนการแบบดั้งเดิมจะลดลง 60%การประมวลผลชิ้นส่วนยานยนต์มีการพัฒนาอย่างต่อเนื่องเพื่อความแม่นยําในระดับไมครอนการส่งมอบที่ไม่มีข้อบกพร่องและการตรวจสอบย้อนกลับวงจรชีวิตเต็มรูปแบบ

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian