เทคโนโลยีการตัดด้วยเลเซอร์: การวิเคราะห์หลักการหลักข้อดีและพื้นที่การประยุกต์ใช้

เวลาปล่อย:2026-02-01

การเยี่ยมชม:117

ในฐานะที่เป็นกระบวนการหลักในการผลิตที่ทันสมัยเทคโนโลยีการตัดเลเซอร์ใช้ลําแสงเลเซอร์ความหนาแน่นพลังงานสูงเพื่อให้บรรลุการประมวลผลวัสดุที่มีประสิทธิภาพนับตั้งแต่การกําเนิดของเลเซอร์ในปี 1960 เทคโนโลยีนี้ได้พัฒนาอย่างต่อเนื่องและกลายเป็นโซลูชันที่ต้องการสําหรับการประมวลผลทั้งวัสดุโลหะและไม่ใช่โลหะต่อไปนี้จะวิเคราะห์เทคโนโลยีการตัดด้วยเลเซอร์อย่างครอบคลุมจากแง่มุมต่างๆเช่นหลักการทางเทคนิคข้อได้เปรียบหลักวัสดุที่ใช้งานได้สถานการณ์การใช้งานและแนวโน้มในอนาคต

หลักการหลัก: ผลการทํางานร่วมกันของผลความร้อนและการไหลของก๊าซ

ในการตัดด้วยเลเซอร์ลําแสงเลเซอร์กําลังสูงจะถูกสร้างขึ้นโดยเครื่องกําเนิดไฟฟ้าเลเซอร์แล้วโฟกัสโดยเลนส์โฟกัสลงในจุดเล็กมาก (โดยปกติมีเส้นผ่าศูนย์กลาง 0.1-0.3 มม.) สร้างความหนาแน่นของพลังงานสูงถึง 106-108 W / cm2เมื่อลําแสงทําหน้าที่บนพื้นผิวของวัสดุความร้อนทันทีทําให้วัสดุละลายระเหยหรือเผาไหม้อย่างรวดเร็วในขณะเดียวกันก๊าซแรงดันสูง (เช่นออกซิเจนหรือไนโตรเจน) โคแอกเซียลกับลําแสงพัดวัสดุหลอมเหลวไปสร้างตะเข็บตัดที่เรียบกระบวนการนี้สามารถแบ่งเป็นสี่โหมดตามคุณสมบัติของวัสดุ:

1.การตัดด้วยการระเหย: ใช้สําหรับวัสดุที่ไม่ใช่โลหะเช่นไม้และพลาสติก

2.การตัดหลอม: เหมาะสําหรับโลหะเช่นสแตนเลสและอลูมิเนียมอัลลอย

3.การตัดออกซิเดชัน: ปรับปรุงประสิทธิภาพการตัดเหล็กกล้าคาร์บอนผ่านการเผาไหม้ด้วยออกซิเจน

4.การแตกหักแบบควบคุม: ใช้สําหรับการแบ่งส่วนที่แม่นยําของวัสดุที่เปราะ

ข้อดีทางเทคนิค: การปฏิวัติวิธีการประมวลผลแบบดั้งเดิม

1.ความแม่นยําสูงและความเร็วสูง

ความแม่นยําในการวางตําแหน่งสามารถเข้าถึง 0.02 มม. และความกว้างของตะเข็บตัดเพียง 0.1-0.3 มม. ทําให้เหมาะสําหรับชิ้นส่วนที่มีความแม่นยําระดับไมครอนความเร็วในการตัดสามารถเข้าถึง 10 เมตร / นาทีเร็วกว่าการประมวลผลเชิงกลแบบดั้งเดิม 5-10 เท่า

2.การตัดที่มีคุณภาพสูงและผลกระทบต่อความร้อนต่ํา

การตัดไม่มีเสี้ยนและความหยาบของพื้นผิว Ra≤12.5μm ช่วยลดความจําเป็นในการประมวลผลรองความกว้างของเขตที่ได้รับผลกระทบจากความร้อนน้อยกว่า 0.1 มม. หลีกเลี่ยงการเปลี่ยนรูปของวัสดุได้อย่างมีประสิทธิภาพ

3.การปรับตัวของวัสดุและความยืดหยุ่น

สามารถประมวลผลวัสดุได้มากกว่า 300 ชนิดรวมถึงเหล็กกล้าคาร์บอนโลหะผสมไทเทเนียมเซรามิคและวัสดุคอมโพสิตและรองรับการตัดกราฟิกที่ซับซ้อนโดยไม่จําเป็นต้องใช้แม่พิมพ์ที่กําหนดเอง

4.ระบบอัตโนมัติและพลังงาน - การประหยัดและการปกป้องสิ่งแวดล้อม

ระบบควบคุมเชิงตัวเลขซีเอ็นซีช่วยให้กระบวนการอัตโนมัติเต็มรูปแบบเพิ่มอัตราการใช้ประโยชน์จากวัสดุได้ 15-20% และลดการใช้พลังงานได้ 40% เมื่อเทียบกับการตัดพลาสม่า

วัสดุที่ใช้งานได้และการใช้งานในอุตสาหกรรม

การจําแนกประเภทวัสดุ:

- วัสดุโลหะ: เหล็กกล้าคาร์บอน (มีความหนาสูงสุด 30 มม.), สแตนเลส, ไทเทเนียมอัลลอย (เกรดการบินและอวกาศ), ฟอยล์ทองแดง (สําหรับอุตสาหกรรมอิเล็กทรอนิกส์)

- วัสดุที่ไม่ใช่โลหะ: อะคริลิค (สําหรับป้ายโฆษณา), คาร์บอนไฟเบอร์ (สําหรับชิ้นส่วนยานยนต์), บอร์ด PCB (สําหรับชิ้นส่วนอิเล็กทรอนิกส์)

พื้นที่ประยุกต์ใช้หลัก:

1.การผลิตรถยนต์: ชิ้นส่วนโลหะแผ่นตัวถังเซ็นเซอร์ถุงลมนิรภัย

2.การบินและอวกาศ: ใบมีดเครื่องยนต์โครงสร้างห้องโดยสารอัลลอยด์ไทเทเนียม

3.อิเล็กทรอนิกส์และเครื่องใช้ไฟฟ้า: กรอบกลางโทรศัพท์มือถือแผงวงจรพิมพ์ที่มีความยืดหยุ่น

4.อุปกรณ์ทางการแพทย์: การประมวลผลเครื่องมือผ่าตัดและรากเทียมกระดูกและกระดูกที่แม่นยํา

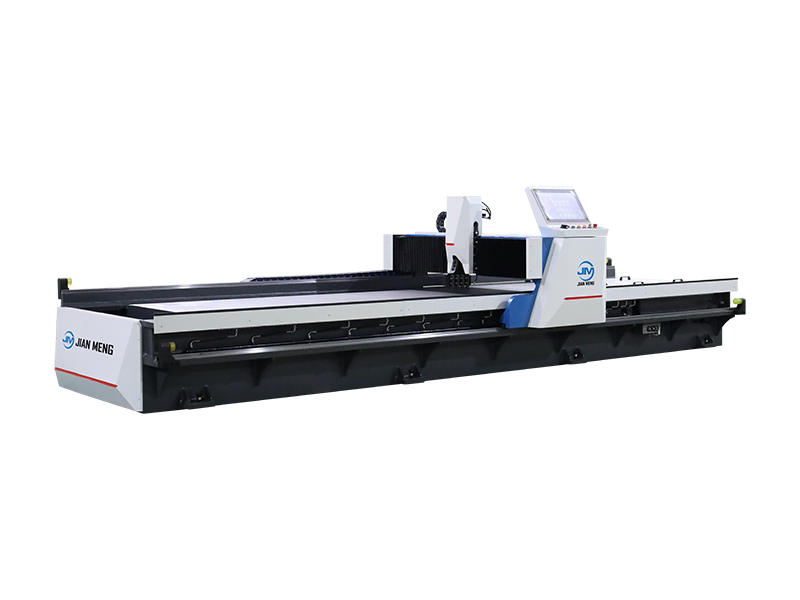

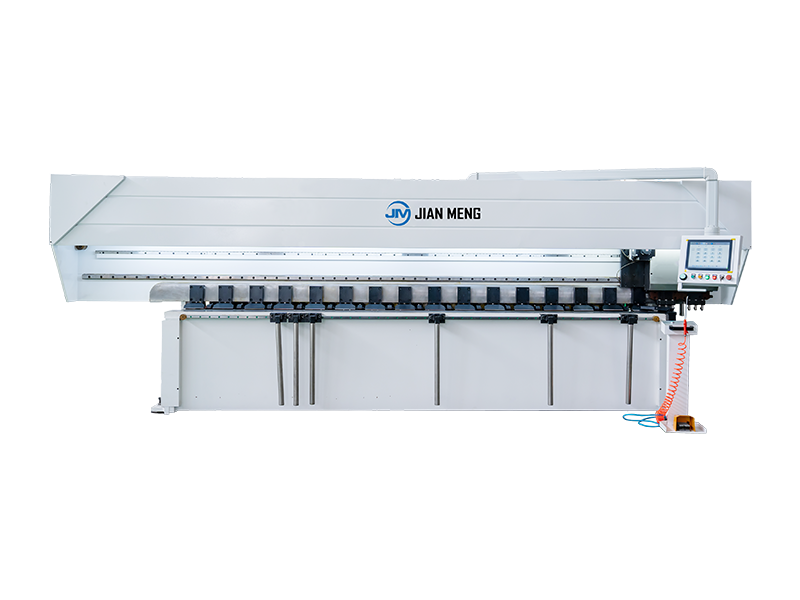

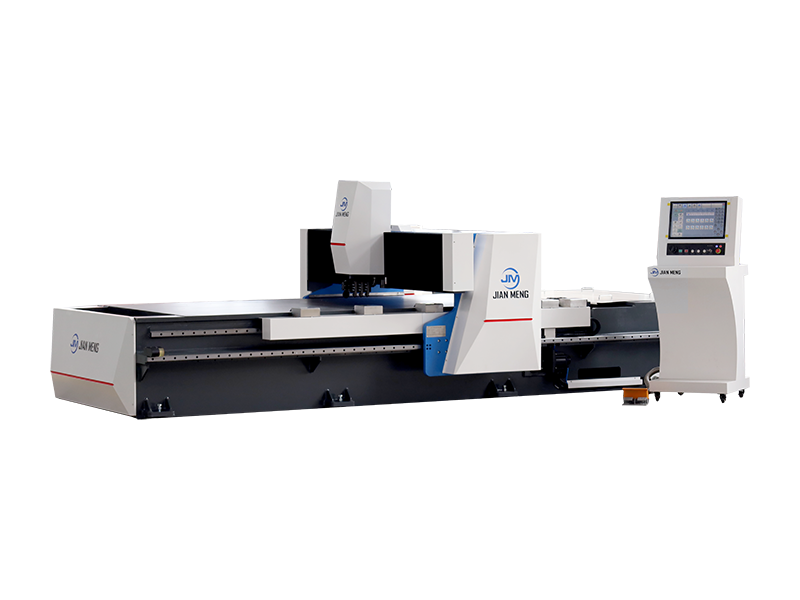

ประเภทอุปกรณ์และการทําซ้ําทางเทคโนโลยี

1.เครื่องตัดเลเซอร์ CO2: ด้วยความยาวคลื่น 10.6μm เหมาะสําหรับการตัดวัสดุที่ไม่ใช่โลหะและโลหะบาง

2.ไฟเบอร์เลเซอร์: ด้วยประสิทธิภาพการแปลงแสงไฟฟ้ามากกว่า 35% ทางเลือกแรกสําหรับการแปรรูปโลหะ

3.อุปกรณ์เลเซอร์อัลตราไวโอเลต: ด้วยความยาวคลื่น 355 นาโนเมตรใช้สําหรับการตัดเวเฟอร์เซมิคอนดักเตอร์

แนวโน้มในอนาคต: การผลิตอัจฉริยะและสีเขียว

1.อัพเกรดพลังงาน: อุปกรณ์กําลังสูงพิเศษสูงกว่า 30 กิโลวัตต์สามารถทะลุผ่านการตัดแผ่นเหล็กหนา 100 มม.

2.บูรณาการ AI: อัลกอริทึมการเรียนรู้ของเครื่องช่วยเพิ่มประสิทธิภาพเส้นทางการตัดลดการใช้พลังงานลง 15%

3.การบูรณาการหลายกระบวนการ: อุปกรณ์ตัด - เชื่อม - เครื่องหมายแบบบูรณาการช่วยเพิ่มประสิทธิภาพของสายการผลิต

4.การอัพเกรดการคุ้มครองสิ่งแวดล้อม: ระบบฟอกควันสามารถกรอง 99% ของอนุภาค

ในฐานะที่เป็นเทคโนโลยีพื้นฐานในยุคของอุตสาหกรรม 4.0 การตัดด้วยเลเซอร์จะยังคงผลักดันนวัตกรรมและความก้าวหน้าในสาขาต่างๆเช่นการผลิตที่แม่นยําและอุปกรณ์พลังงานใหม่ผู้ประกอบการที่นําเทคโนโลยีนี้มาใช้สามารถลดวงจรการพัฒนาผลิตภัณฑ์ได้ 50% และลดต้นทุนที่ครอบคลุมได้ 30% ทําให้เป็นทางเลือกเชิงกลยุทธ์ในการเพิ่มขีดความสามารถในการแข่งขัน

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian