ในการผลิตการผลิตโลหะและการประดิษฐ์ที่มีความแม่นยํา เครื่องร่องเป็นเครื่องมือการประมวลผลวัสดุเฉพาะที่ออกแบบมาสําหรับการควบคุมการสร้างช่องร่องแคบซ้ําได้ด้วยความลึกความกว้างและชิ้นงานเรขาคณิตในส่วนตัดขวางซึ่งแตกต่างจากเครื่องมือตัดอเนกประสงค์ เครื่องทําร่องได้รับการออกแบบมาเพื่อกําจัดวัสดุที่กําหนดเป้าหมายเพื่อให้มั่นใจว่าร่องเป็นไปตามความคลาดเคลื่อนของมิติที่เข้มงวด (มักจะ ±0.01mm สําหรับรุ่น CNC) และความต้องการในการตกแต่งพื้นผิว (Ra 0.8-3.2 μm)ร่องเหล่านี้มีวัตถุประสงค์ในการทํางานหรือความงามที่สําคัญตั้งแต่การเปิดใช้งานการประกอบเชิงกลและการไหลของของเหลวไปจนถึงการเพิ่มประสิทธิภาพของโครงสร้างหรือการอุทธรณ์การตกแต่งด้านล่างนี้เป็นรายละเอียดของฟังก์ชั่นหลักการจําแนกประเภทการใช้งานในอุตสาหกรรมประโยชน์ทางเทคนิคและเกณฑ์การคัดเลือก

1.คําจํากัดความและฟังก์ชันการทํางานหลัก

ที่แกนหลักของเครื่องร่องดําเนินการกําจัดวัสดุที่แม่นยําเพื่อสร้างร่องที่มีส่วนตัดที่สม่ําเสมอ (เช่นรูปตัว V, รูปตัว U, สี่เหลี่ยมผืนผ้าหรือโปรไฟล์ที่กําหนดเอง)ฟังก์ชันที่สําคัญ ได้แก่:

- ควบคุมรูปทรงเรขาคณิตร่อง: ปรับความลึก (0.1 มม. ถึง 50 มม.) ความกว้าง (0.5 มม. ถึง 20 มม.) และมุม (เช่น30 °, 45 °, 60 °สําหรับ V-grooves) เพื่อให้ตรงกับข้อกําหนดการออกแบบ

- การสร้างความมั่นใจในความสมบูรณ์ของพื้นผิว: ลดรอยเสี้ยนการบิดเบือนความร้อนหรือการแตกร้าวขนาดเล็ก (สิ่งสําคัญสําหรับวัสดุที่มีความแข็งแรงสูงเช่นไทเทเนียมหรือ Inconel)

- ช่วยให้สามารถทําซ้ําได้: ผลิตร่องที่เหมือนกันในชิ้นงานหลายร้อยหรือหลายพันชิ้น (จําเป็นสําหรับการผลิตจํานวนมาก)

ร่องที่สร้างขึ้นโดยเครื่องจักรเหล่านี้มีบทบาทที่หลากหลาย:

- การประกอบเครื่องจักรกล: จัดเตรียมที่นั่งสําหรับ O-ring ปะเก็นหรือตัวยึด (เช่นร่องสี่เหลี่ยมผืนผ้าในข้อต่อหน้าแปลน)

- การจัดการของเหลว: การสร้างช่องทางสําหรับน้ํามันน้ําหล่อเย็นหรืออากาศ (เช่นร่องรูปตัว U ในบล็อกเครื่องยนต์รถยนต์)

- การเพิ่มโครงสร้าง: ลดน้ําหนักวัสดุในขณะที่รักษาความแข็งแกร่ง (เช่นร่อง V ในวงเล็บโลหะแผ่นสําหรับการดัดควบคุม)

- รายละเอียดความงาม: การสร้างรูปแบบที่ซับซ้อน (เช่นตกแต่ง V-grooves ในแผงสแตนเลสสถาปัตยกรรม)

เครื่องร่องถูกจัดประเภทตามโหมดการทํางานและโฟกัสแอปพลิเคชันแต่ละเหมาะสําหรับกรณีการใช้งานเฉพาะ:

| ประเภทเครื่อง|หลักการดําเนินงาน|การใช้งานที่สําคัญ|ช่วงความแม่นยํา|

|-----------------------------|------------------------------------------------|---------------------------------------------------|-----------------------|

| คู่มือ Bench-Top Groovers| คันโยกที่ใช้มือหรือล้อมือ; ป้อนคู่มือ|การสร้างต้นแบบแบบชุดเล็กงานไม้ที่ชอบงานอดิเรกชิ้นส่วนโลหะที่มีความอดทนต่ํา (เช่นร่องขนาด 1 มม. - 2 มม. ในแผ่นอลูมิเนียม) | ± 0.1-0.5mm|

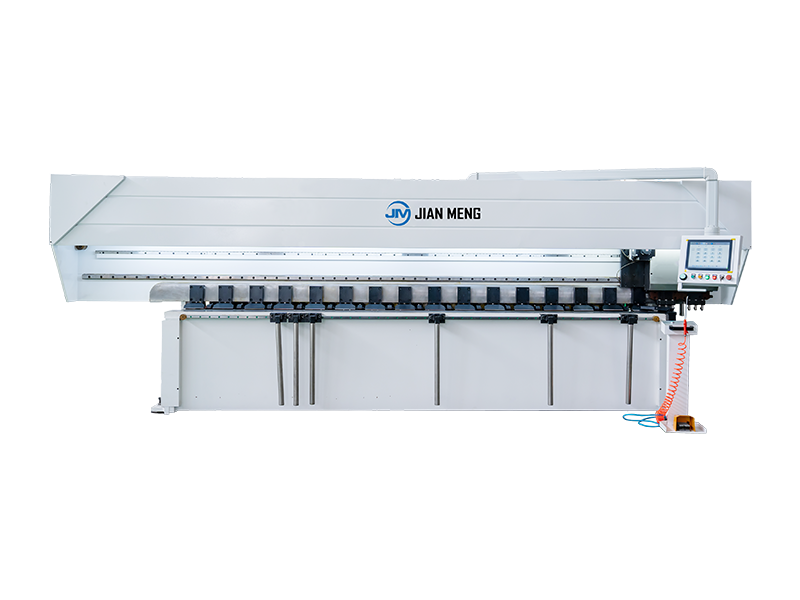

| CNC แผ่นโลหะ V-Groovers| การควบคุมตัวเลขด้วยคอมพิวเตอร์; อาหารอัตโนมัติ; เครื่องตัดคาร์ไบด์ปลาย|การดัดโลหะแผ่นที่มีความแม่นยําสูง (เช่นเหล็กกล้าไร้สนิม 304, อลูมิเนียม 5052)สร้างร่อง V เพื่อให้สามารถพับได้อย่างคมชัดและปราศจากรอยแตก| ± 0.01-0.05mm|

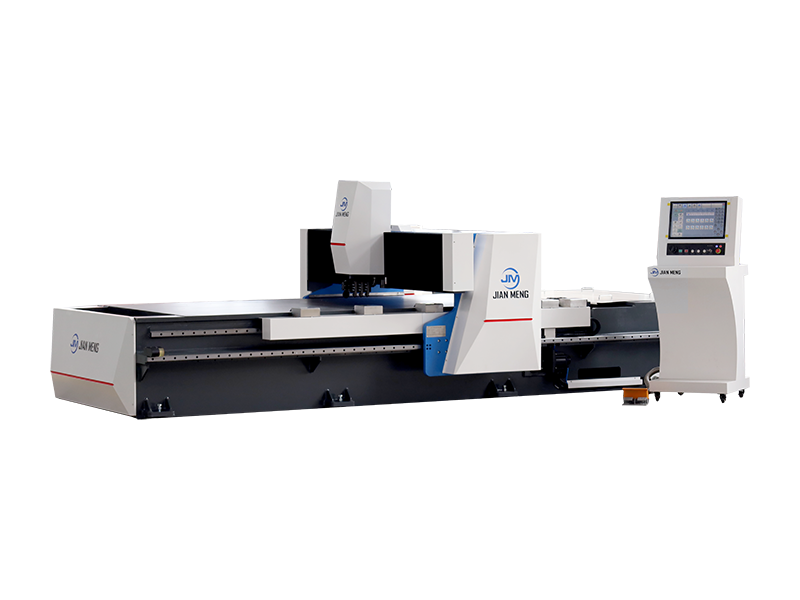

| เครื่อง CNC ร่องโรตารี่|แกนหมุนที่ควบคุมด้วย CNC; กระบวนการชิ้นงานทรงกระบอก (เช่นเพลาท่อ)| ส่วนประกอบเกียร์รถยนต์ (เช่นร่องวงแหวนซิงโครไนซ์) ร่องกระบอกไฮดรอลิก| ± 0.005-0.02mm|

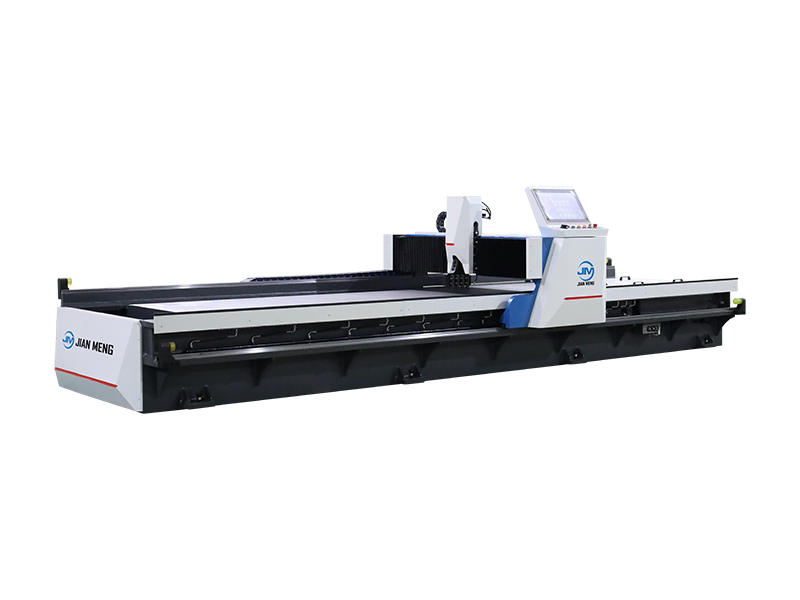

| V-Groovers ชํานาญการ|ทุ่มเทให้กับโปรไฟล์รูปตัว V; หัวมุมที่ปรับได้|งานโลหะสถาปัตยกรรม (แผงตกแต่ง), กรอบเฟอร์นิเจอร์ (ข้อต่อไม้ / โลหะ), การผลิตกรอบแผงเซลล์แสงอาทิตย์| ± 0.03-0.1 มม|

3.การใช้งานเฉพาะอุตสาหกรรม

เครื่องร่องเป็นสิ่งที่ขาดไม่ได้ในทุกภาคส่วนที่ความแม่นยําของพวกเขาส่งผลกระทบโดยตรงต่อประสิทธิภาพและความปลอดภัยของผลิตภัณฑ์:

3.1การผลิตแผ่นโลหะ

CNC แผ่นโลหะ V-groovers เป็นกระดูกสันหลังของอุตสาหกรรมนี้โดยการสร้างร่องวี (โดยปกติ 45 °หรือ 60 °) ในโลหะเช่นอลูมิเนียมสแตนเลสหรือเหล็กชุบสังกะสีพวกเขาช่วยให้:

- การดัดแบบควบคุม: ร่องลดความหนาของวัสดุที่เส้นดัดป้องกันการแตกและมั่นใจได้ว่ามุมพับสม่ําเสมอ (เช่นโค้ง 90 องศาสําหรับตู้ไฟฟ้า)

- การเพิ่มประสิทธิภาพน้ําหนัก: การกําจัดวัสดุในพื้นที่ที่ไม่สําคัญ (เช่นร่อง V ในท่อ HVAC) โดยไม่กระทบต่อความแข็งแรงของโครงสร้าง

3.2ลิฟต์และเครื่องจักรกลหนัก

ผู้ผลิตลิฟต์พึ่งพา CNC ร่องโรตารี่สําหรับส่วนประกอบเช่น:

- รางนําทาง: ร่องรูปตัว U ที่จัดตําแหน่งรถลิฟต์เพื่อให้แน่ใจว่าการเคลื่อนไหวในแนวตั้งราบรื่นและลดแรงเสียดทาน

- ร่องลากแรงฉุด: ร่องความแม่นยําที่จับสายไฟลิฟต์กระจายภาระอย่างสม่ําเสมอเพื่อหลีกเลี่ยงการสึกหรอของสายเคเบิล (สอดคล้องกับมาตรฐานความปลอดภัย EN 81-1)

3.3ยานยนต์และการบินและอวกาศ

ในอุตสาหกรรมที่มีประสิทธิภาพสูงเครื่องร่องตอบสนองความต้องการความอดทนที่เข้มงวด:

- ยานยนต์: การสร้างแกลเลอรี่น้ํามัน (U-grooves) ในบล็อกเครื่องยนต์สําหรับการไหลของน้ําหล่อเย็น; การสร้างร่องในใบพัดเบรคเพื่อกระจายความร้อน

- การบินและอวกาศเครื่องจักรกล V-grooves ในวงเล็บโลหะผสมไทเทเนียม (สําหรับปีกเครื่องบิน) เพื่อให้สามารถประกอบน้ําหนักเบาและมีความแข็งแรงสูง; การประดิษฐ์ร่องสายน้ํามันเชื้อเพลิงที่มีความคลาดเคลื่อนที่รั่วไหล

3.4สถาปัตยกรรมและการออกแบบภายใน

V-groovers เฉพาะจะใช้สําหรับวัตถุประสงค์ในการตกแต่งและการทํางาน:

- หุ้มด้วยสแตนเลส: ลวดลาย V-groove ที่ซับซ้อนซึ่งช่วยเพิ่มพื้นผิวภาพในขณะที่ซ่อนตัวยึด

- เฟอร์นิเจอร์ไม้: ร่องสี่เหลี่ยมผืนผ้าสําหรับสไลด์ลิ้นชักหรือข้อต่อ dowel (เช่น,ในการผลิตตู้)

3.5การก่อสร้าง

เครื่องร่องเตรียมวัสดุสําหรับความสมบูรณ์ของโครงสร้าง:

- โครงสร้างคอนกรีต: การสร้างร่องในแผ่นเหล็กเพื่อปรับปรุงการยึดเกาะระหว่างคอนกรีตและโลหะ

- แผงหลังคา: การสร้างร่อง U ในแผ่นอลูมิเนียมเพื่อช่องน้ําฝนออกไปจากอาคาร

4.ประโยชน์ทางเทคนิคของเครื่อง Grooving

เมื่อเทียบกับการตัดด้วยตนเองหรือโรงสีอเนกประสงค์เครื่องร่องมีข้อดีที่แตกต่างกัน:

4.1ความแม่นยําและความสามารถในการทําซ้ําที่เหนือกว่า

โมเดลซีเอ็นซีใช้ฟีดเซอร์โวขับเคลื่อนและแกนหมุนความแม่นยําสูง (10,000-20,000 รอบต่อนาที) เพื่อรักษามิติร่องภายใน ±0.01 มม. - สําคัญสําหรับอุตสาหกรรมเช่นการบินและอวกาศซึ่งแม้แต่การเบี่ยงเบน 0.05 มม. อาจทําให้เกิดความล้มเหลวของส่วนประกอบเครื่องมือด้วยตนเองในขณะที่มีความแม่นยําน้อยกว่ายังคงมีประสิทธิภาพสูงกว่าเครื่องมือช่างสําหรับงานชุดเล็ก

4.2ประสิทธิภาพที่เพิ่มขึ้น

- ความเร็ว: CNC groovers กระบวนการ 3-5x เร็วกว่าวิธีการด้วยตนเอง (เช่น,แผงโลหะแผ่น 100 + ต่อชั่วโมงเมื่อเทียบกับ 20-30 ด้วยมือ)

- บูรณาการระบบอัตโนมัติ: โมเดลซีเอ็นซีสามารถเชื่อมต่อกับ MES (Manufacturing Execution Systems) สําหรับการติดตามการผลิตแบบเรียลไทม์ลดเวลาหยุดทํางาน

4.3ความคล่องตัวของวัสดุ

เครื่องร่องจัดการวัสดุที่หลากหลายโดยการปรับเครื่องมือ:

- โลหะ: เหล็กกล้า (อ่อน, สแตนเลส, ความแข็งแรงสูง), อลูมิเนียม, ทองแดง, ไทเทเนียมและโลหะผสม (ใช้เครื่องมือคาร์ไบด์ปลายหรือ CBN)

- วัสดุที่ไม่ใช่โลหะ: ไม้พลาสติก (พีวีซี, อะคริลิค) และวัสดุคอมโพสิต (ใช้เครื่องมือเคลือบ HSS หรือเพชร)

4.4ลดขยะและต้นทุน

การตัดที่แม่นยําช่วยลดเศษวัสดุ (โดยปกติ <2% สําหรับ CNC เมื่อเทียบกับ 5-10% สําหรับวิธีการด้วยตนเอง)นอกจากนี้คุณภาพของร่องที่สม่ําเสมอช่วยลดต้นทุนการทํางานใหม่ซึ่งเป็นสิ่งสําคัญสําหรับส่วนประกอบที่มีมูลค่าสูงเช่นชิ้นส่วนการบินและอวกาศ

5.เกณฑ์ที่สําคัญสําหรับการเลือกเครื่องร่อง

ในการเลือกเครื่องที่เหมาะสมให้สอดคล้องข้อกําหนดทางเทคนิคกับความต้องการของแอพพลิเคชัน:

5.1ความเข้ากันได้ของวัสดุ

- ความแข็ง: สําหรับโลหะที่มี HRc > 30 (เช่นเหล็กเครื่องมือ) เลือกรุ่น CNC ที่มีแกนแรงบิดสูงและเครื่องมือคาร์ไบด์

- ความหนา / ขนาด: แผ่นโลหะ V-growers จัดการแผ่นหนา 0.5mm-10mm; growers หมุนประมวลผลชิ้นงานทรงกระบอกได้ถึง 200mm เส้นผ่าศูนย์กลาง

5.2ความต้องการความแม่นยํา

- การใช้งานที่มีความอดทนสูง (การบินและอวกาศยานยนต์): เลือกใช้รุ่นซีเอ็นซีที่มีคู่มือเชิงเส้น (สําหรับความถูกต้องของอาหาร) และแกนหมุน <0.003mm

- โครงการที่มีความอดทนต่ํา (งานอดิเรก, งานไม้ชุดเล็ก): เครื่องม้านั่งแบบใช้มือถือเพียงพอ

5.3ปริมาณการผลิต

- ปริมาณการผลิตสูง (1,000+ ชิ้น / เดือน): เครื่องซีเอ็นซีพร้อมเครื่องเปลี่ยนเครื่องมืออัตโนมัติและเครื่องตักวัสดุ

- ปริมาณต่ํา (1-100 ชิ้น / เดือน): แบบคู่มือหรือแบบกึ่งอัตโนมัติเพื่อหลีกเลี่ยงการลงทุนมากเกินไป

5.4ค่าใช้จ่ายในการเป็นเจ้าของทั้งหมด (TCO)

- เครื่องซีเอ็นซีมีต้นทุนล่วงหน้าที่สูงขึ้น ($ 10,000-$ 100,000+) แต่ค่าใช้จ่ายแรงงานและเศษซากที่ต่ํากว่าเมื่อเวลาผ่านไป

- เครื่องด้วยตนเอง ($ 500- $ 5,000) มีราคาถูกกว่าในตอนแรก แต่ต้องใช้เวลาผู้ประกอบการมากขึ้นและอาจมีค่าใช้จ่ายในการซ่อมแซมที่สูงขึ้น

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian