ในการผลิตโลหะที่มีความแม่นยําซึ่งส่วนประกอบเช่นยานยนต์ไฮดรอลิกวาล์ว (สปูล), ท่อโลหะผสมไทเทเนียมการบินและอวกาศและเครื่องมือสแตนเลสทางการแพทย์ต้องการความสมบูรณ์ของพื้นผิวที่เข้มงวดความแม่นยําของมิติและความสม่ําเสมอความสวยงามบูรณาการ

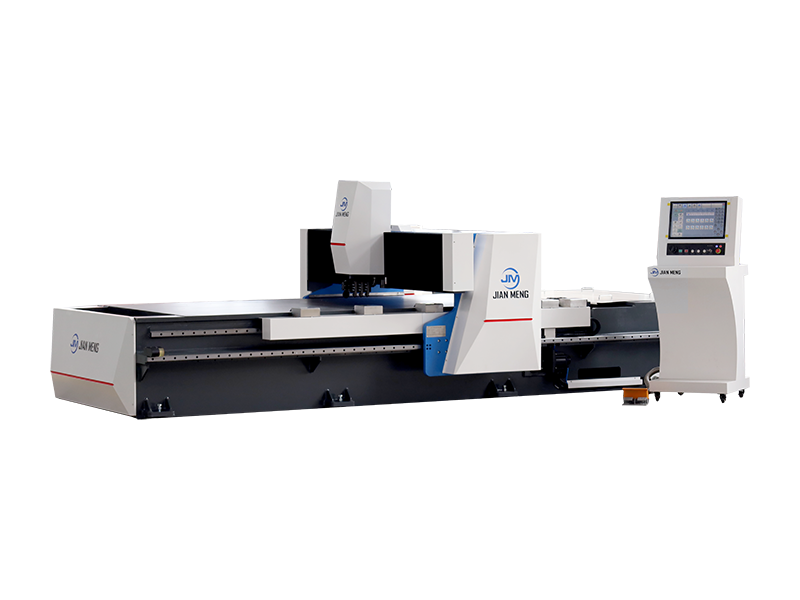

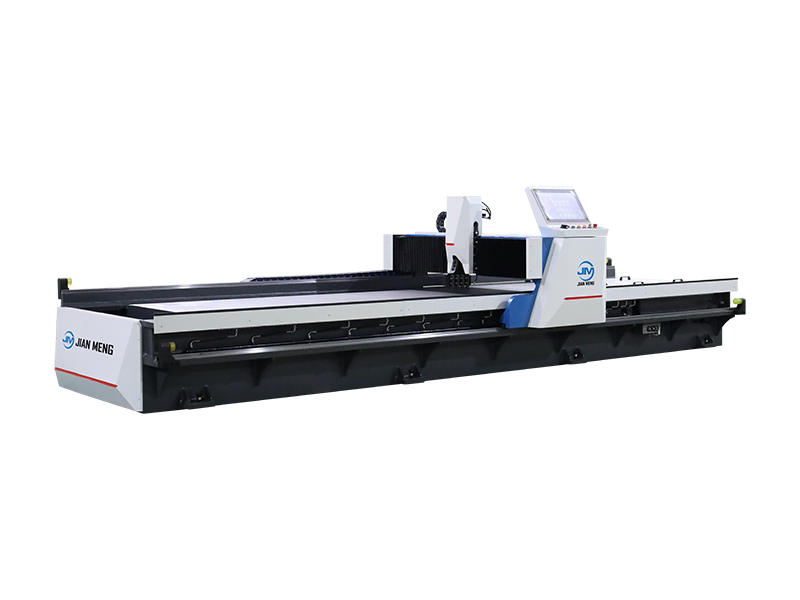

deburring ลวดวาดและเครื่องขัดได้กลายเป็นโซลูชันที่เปลี่ยนแปลงซึ่งแตกต่างจากอุปกรณ์แบบสแตนด์อโลนที่ต้องใช้การถ่ายโอนวัสดุด้วยตนเองระหว่างการขจัดขีดข่วนการวาดลวดและสถานีขัด ระบบแบบบูรณาการเหล่านี้ส่งมอบกระบวนการตกแต่งแบบปิดแบบผ่านเดียวซึ่งช่วยขจัดคอขวดลดข้อผิดพลาดของมนุษย์และมั่นใจได้ว่าสามารถตรวจสอบย้อนกลับกระบวนการได้ภาพรวมทางเทคนิคนี้สํารวจการบูรณาการกระบวนการหลักของเครื่อง ข้อกําหนดทางเทคนิค ความเข้ากันได้ของวัสดุ การใช้งานในอุตสาหกรรม และข้อได้เปรียบในการแข่งขัน โดยมุ่งเน้นไปที่ตัวชี้วัดประสิทธิภาพที่สามารถวัดปริมาณได้ และการสอดคล้องกับมาตรฐานการผลิตระดับโลก (เช่นISO 8785, ASTM B912, ISO 4287).

1.คําจํากัดความทางเทคนิคและการรวมกระบวนการหลัก

เครื่องวาดลวดและขัดแบบบูรณาการเป็นระบบอัตโนมัติแบบแยกส่วนที่ออกแบบมาเพื่อดําเนินการตกแต่งโลหะที่สําคัญสามอย่างต่อเนื่องในเวิร์กโฟลว์ที่ติดต่อกัน:

1.การกําจัดเสี้ยน: การกําจัดเสี้ยนที่เกิดจากการกลึง (โรลโอเวอร์แยกหรือเสี้ยนโซนที่ได้รับผลกระทบจากความร้อน (HAZ)) จากพื้นผิว / ขอบของส่วนประกอบ

2.การวาดลวด: การควบคุมการลดเส้นผ่าศูนย์กลางของลวดโลหะ / ก้าน (หรือการปรับแต่งพื้นผิวสําหรับส่วนประกอบที่ไม่ใช่ลวด) ผ่านการอัดขึ้นรูปแบบตาย

3.ขัด: การขัดผิวเพื่อให้ได้ความหยาบ (Ra) และความมันวาว

การบูรณาการของเครื่องถูกเปิดใช้งานโดยสามเสาหลักทางเทคนิค:

- ผู้ให้บริการเครื่องมือแยกส่วน: สายพานลําเลียงขับเคลื่อนด้วยเซอร์โวหรือแขนหุ่นยนต์ (มีความแม่นยําในการวางตําแหน่ง±0.01 มม.) ที่ถ่ายโอนชิ้นงานระหว่างโมดูลกระบวนการโดยไม่ต้องแทรกแซงด้วยตนเอง

- การควบคุมกระบวนการแบบปิด: PLC กลาง (เช่นซีเมนส์ S7-1500) หรือพีซีอุตสาหกรรม (IPC) ที่ซิงโครไนซ์พารามิเตอร์ข้ามโมดูล (เช่น,การปรับความเร็วในการวาดลวดให้ตรงกับแรง deburring หรือการปรับแต่งขัดกรวดขัดขึ้นอยู่กับสภาพพื้นผิวหลังการวาด)

- การตรวจจับคุณภาพแบบ In-line: เซ็นเซอร์ (เลเซอร์โปรไฟล์มิเตอร์สําหรับการตรวจจับเสี้ยน, สไตลัสโปรไฟล์มิเตอร์สําหรับการวัด Ra) ที่ป้อนข้อมูลแบบเรียลไทม์ไปยังระบบควบคุมทําให้สามารถปรับพารามิเตอร์แบบไดนามิก (เช่น,เพิ่มแรงดันขัดถ้า Ra เกิน 0.2μm)

2.การดําน้ําลึกในกระบวนการแบบบูรณาการ (ข้อกําหนดทางเทคนิค)

แต่ละกระบวนการแบบบูรณาการได้รับการออกแบบด้วยข้อ จํากัด ที่เฉพาะเจาะจงของวัสดุและความต้องการความแม่นยําด้านล่างเป็นรายละเอียดของพารามิเตอร์ทางเทคนิคสําหรับการดําเนินงานที่สําคัญ:

2.1โมดูล Deburring

ปรับแต่งเพื่อลบเสี้ยนในขณะที่รักษารูปทรงเรขาคณิตส่วนประกอบ (สําคัญสําหรับชิ้นส่วนที่มีความคลาดเคลื่อนที่แน่นเช่น± 0.05 มม.):

- วิธีการ Deburring:

- สารขัดเชิงกล: แปรงไนล่อนหมุน (กรวด 120-320) หรือเจ็ทสื่อเซรามิค (แรงดัน 0.3-0.8 MPa) สําหรับโลหะเหล็ก (สแตนเลส 304/316)

- Electrochemical (ECD): สําหรับชิ้นส่วนความแม่นยํา (เช่นเข็มทางการแพทย์) ที่มีเสี้ยนภายใน (0.005-0.05 มม.) ใช้อิเล็กโทรไลต์ที่ไม่กัดกร่อน (โซเดียมไนเตรตสารละลาย pH 6-8) เพื่อหลีกเลี่ยงการหลุมวัสดุ

- ตัวชี้วัดที่สําคัญ:

- ประสิทธิภาพการกําจัดเสี้ยน: >99% สําหรับเสี้ยนสูงถึง 0.5 มม.

- การควบคุมรัศมีขอบ: ±0.02 มม. (ตาม ISO 8785 สําหรับส่วนประกอบที่มีความปลอดภัยที่สําคัญ)

เพิ่มประสิทธิภาพสําหรับการลดเส้นผ่าศูนย์กลาง (0.1-20 มม.) และการปรับแต่งพื้นผิว:

- ระบบ Die: ทังสเตนคาร์ไบด์ตาย (ความแข็ง HRA 90-92) พร้อมช่องทางภายในขัดเงา (Ra <0.05μm) เพื่อลดแรงเสียดทาน ลําดับตาย (3-8 dies) ที่ปรับให้เหมาะกับความเหนียวของวัสดุ (เช่น, 5 ตายสําหรับอลูมิเนียม 6061, 8 ตายสําหรับเหล็กกล้าความแข็งแรงสูง)

- พารามิเตอร์กระบวนการ:

- ความเร็วในการวาดภาพ: 5-50 เมตร / นาที (สามารถปรับผ่าน VFD; ความเร็วช้าลง (5-15 เมตร / นาที) สําหรับวัสดุเปราะเช่นไทเทเนียม)

- แรงดึง: 1-50 kN (ตรวจสอบผ่านโหลดเซลล์เพื่อป้องกันความเสียหายของแม่พิมพ์หรือลวดแตก)

- การหล่อลื่น : น้ํามันหล่อลื่นที่ละลายน้ําได้ (สําหรับโลหะเหล็ก) หรือน้ํามันแร่ (สําหรับอลูมิเนียม) เพื่อลดการสึกหรอของแม่พิมพ์และทําให้ชิ้นงานเย็นลง (อุณหภูมิ <120 °Cเพื่อหลีกเลี่ยงการอ่อนตัวของวัสดุ)

2.3โมดูลขัด

ออกแบบมาเพื่อให้ได้ผิวที่สม่ําเสมอและความมันวาวด้วยความยืดหยุ่นสําหรับการตกแต่งด้านซาตินหรือกระจก:

- ระบบขัด:

- การขัดแห้ง: สายพานอลูมิเนียมออกไซด์ (Al2O3) หรือซิลิคอนคาร์ไบด์ (SiC) (กรวด 240-1200) สําหรับการปรับแต่งเบื้องต้น; แผ่นขัดเพชร (กรวด 3000-8000) สําหรับการตกแต่งกระจก (Ra <0.02μm)

- การขัดแบบเปียก: Slurries (อลูมิเนียม + น้ํา deionized) สําหรับชิ้นส่วนที่มีความแม่นยํา (เช่นส่วนประกอบแสง) เพื่อหลีกเลี่ยงการฝังอนุภาคกัดกร่อน

- มาตรการควบคุม:

- ความหยาบของพื้นผิว (Ra): 0.02-1.6μm (ปรับได้ต่อการใช้งาน; เช่น, Ra 0.05μm สําหรับรากเทียมทางการแพทย์ Ra 1.2μm สําหรับชิ้นส่วนโครงสร้างยานยนต์)

- ความดันขัด: 5-30 N (ควบคุมผ่านกระบอกสูบนิวเมติกเพื่อป้องกันการเปลี่ยนรูปของพื้นผิวของชิ้นส่วนผนังบาง)

3.ข้อดีทางเทคนิคที่สําคัญกว่าอุปกรณ์แบบสแตนด์อโลน

เครื่องจักรแบบบูรณาการจัดการกับจุดปวดที่สําคัญของการตกแต่งแบบหลายสถานีแบบดั้งเดิมด้วยการปรับปรุงประสิทธิภาพคุณภาพและต้นทุนที่วัดได้:

3.1ประสิทธิภาพของกระบวนการและลดเวลานํา

- เวิร์กโฟลว์แบบผ่านเดี่ยว: ลดเวลาในการถ่ายโอนวัสดุ (โดยปกติ 15-30 นาทีต่อชุดระหว่างเครื่องสแตนด์อโลน) และลดเวลานํากระบวนการทั้งหมดลง 30-50%

- การดําเนินงานแบบไม่มีผู้ดูแลตลอด 24 ชั่วโมง: การโหลด / ขนถ่ายอัตโนมัติ (ผ่านแขนหุ่นยนต์หรือเครื่องป้อนขดลวด) และการตรวจสอบคุณภาพแบบอินไลน์ช่วยให้สามารถผลิตได้อย่างต่อเนื่องเพิ่มผลผลิตได้ 40-60% (เช่น5,000 เทียบกับ 3,000 ชิ้น / วันสําหรับยึดสแตนเลส)

3.2ความสม่ําเสมอด้านคุณภาพและการตรวจสอบย้อนกลับ

- การซิงโครไนซ์พารามิเตอร์: ระบบควบคุมกลางช่วยให้มั่นใจได้ว่าพารามิเตอร์กระบวนการ (เช่นความเร็วของแปรง deburring แรงวาดกรวดขัด) จะเหมือนกันสําหรับชิ้นงานทุกชิ้นลดความแปรปรวนของชิ้นส่วนเป็น <2% (เมื่อเทียบกับ 5-10% สําหรับเครื่องสแตนด์อโลน)

- บันทึกข้อมูล: สอดคล้องกับ FDA 21 CFR Part 11 และ ISO 9001 โดยการบันทึกข้อมูลกระบวนการ (ตราประทับเวลา, พารามิเตอร์, การอ่านเซ็นเซอร์) สําหรับแต่ละส่วนช่วยให้สามารถตรวจสอบย้อนกลับได้อย่างเต็มที่สําหรับอุตสาหกรรมที่มีการควบคุม (การแพทย์, การบินและอวกาศ)

3.3การเพิ่มประสิทธิภาพต้นทุน (Total Cost of Ownership, TCO)

- การประหยัดต้นทุนทุน: การรวมฟังก์ชั่นสามฟังก์ชั่นไว้ในเครื่องเดียวช่วยลดการลงทุนในอุปกรณ์ได้ 25-40% (เมื่อเทียบกับการซื้อเครื่อง deburring, drawing wire และขัดแยกต่างหาก)

- การลดต้นทุนการดําเนินงาน:

- แรงงาน: 1 ผู้ประกอบการเมื่อเทียบกับ 3-4 สําหรับสถานีแบบสแตนด์อโลน (ประหยัด $ 50k- $ 100k / ปีในค่าใช้จ่ายแรงงาน)

- การบํารุงรักษา: สาธารณูปโภคที่ใช้ร่วมกัน (ไฟฟ้าน้ํา) และสินค้าคงคลังเครื่องมือที่ลดลง (แม่พิมพ์ / วัสดุขัดแบบแยกส่วน) ลดค่าใช้จ่ายในการบํารุงรักษาได้ 15-25%

- เสียวัสดุ: การตรวจสอบคุณภาพแบบอินไลน์ช่วยลดอัตราเศษวัสดุจาก 8-12% (แบบสแตนด์อโลน) เป็น 2-3%

3.4ความคล่องตัวของวัสดุและความยืดหยุ่นของกระบวนการ

- วัสดุที่เข้ากันได้: จัดการโลหะเหล็ก (สแตนเลส 304/316, เหล็กกล้าคาร์บอน 1018) โลหะที่ไม่ใช่เหล็ก (อลูมิเนียม 6061, ทองแดง C11000) และโลหะผสมประสิทธิภาพสูง (ไทเทเนียม Ti-6Al-4V, Inconel 718)

- เปลี่ยนแปลงอย่างรวดเร็ว: เครื่องมือแบบโมดูลาร์ (ตาย, แปรง, สารขัด) ช่วยให้สามารถสลับระหว่างประเภทชิ้นส่วนได้ภายใน 15-30 นาที (เมื่อเทียบกับ 1-2 ชั่วโมงสําหรับเครื่องสแตนด์อโลน) รองรับการผลิตแบบผสมสูงปริมาณต่ํา (HMLV)

4.การประยุกต์ใช้ในอุตสาหกรรมและกรณีศึกษา

เครื่องจักรแบบบูรณาการถูกนําไปใช้ในอุตสาหกรรมที่ต้องการการตกแต่งที่แม่นยําโดยมีกรณีการใช้งานเฉพาะที่ปรับแต่งให้เหมาะสมกับความต้องการของส่วนประกอบ:

4.1อุตสาหกรรมยานยนต์

- ใบสมัคร: จบสปอยล์วาล์วไฮดรอลิก (สแตนเลส 440C) และส่วนประกอบเพลาไดรฟ์ (โลหะผสมเหล็ก 4140)

- ข้อกําหนด: Deburr รูน้ํามันภายใน (0.5 มม. เส้นผ่าศูนย์กลาง) ลดเส้นผ่าศูนย์กลางเพลาจาก 10 มม. เป็น 8 มม. (วาดลวด) และบรรลุ Ra 0.1 ไมโครเมตร (ขัด) เพื่อป้องกันการรั่วไหล

- ผลลัพธ์: การผลิตได้เร็วขึ้น 40% การปฏิบัติตามมาตรฐาน ISO 13849 (ความปลอดภัยในการทํางาน) 99.8%

4.2การผลิตอุปกรณ์ทางการแพทย์

- การประยุกต์ใช้: เสร็จสิ้นคีมผ่าตัดสแตนเลส 316L และสกรูกระดูกไทเทเนียม

- ข้อกําหนด: ECD deburring ของเสี้ยน 0.01 มม. บนขากรรไกร forcep การวาดลวดของก้านสกรู (เส้นผ่าศูนย์กลาง 2 มม. → 1.8 มม.) และการขัดกระจก (Ra <0.05μm) เพื่อป้องกันการยึดเกาะของแบคทีเรีย

- ผลลัพธ์: เป็นไปตามมาตรฐาน FDA 21 CFR Part 177 (ความเข้ากันได้ทางชีวภาพ) และลดเวลาในการตรวจสอบได้ 30%

4.3อุตสาหกรรมการบินและอวกาศ

- ใบสมัคร: เสร็จสิ้นสายน้ํามันเชื้อเพลิง Ti-6Al-4V และวงเล็บเครื่องบินอลูมิเนียม 2024-T3

- ข้อกําหนด: วาดลวดความร้อนต่ํา (อุณหภูมิ <100 °C) เพื่อรักษาความแข็งแรงของโลหะผสม deburr เชื่อม HAZs (0.2 มม. สูง) และขัดเพื่อ Ra 0.08μm (ความเรียบตามอากาศพลศาสตร์)

- ผลลัพธ์: เป็นไปตามมาตรฐาน AS9100 (คุณภาพการบินและอวกาศ) และลดความแปรปรวนของน้ําหนักของสายน้ํามันเชื้อเพลิงให้ <1%

5.ข้อดีของการผลิตอย่างยั่งยืน

สอดคล้องกับเป้าหมายความยั่งยืนระดับโลก (เช่น,เป้าหมายการพัฒนาที่ยั่งยืนของสหประชาชาติ 9: อุตสาหกรรมนวัตกรรมและโครงสร้างพื้นฐาน) เครื่องจักรแบบบูรณาการมีประโยชน์ต่อสิ่งแวดล้อม:

- ประสิทธิภาพการใช้พลังงาน: ระบบพลังงานที่ใช้ร่วมกันและการจัดลําดับกระบวนการที่เหมาะสมช่วยลดการใช้พลังงานได้ 20-30% (เมื่อเทียบกับเครื่องแบบสแตนด์อโลน; เช่น15 กิโลวัตต์เมื่อเทียบกับ 22 กิโลวัตต์กําลังไฟทั้งหมด).

- การลดขยะ: วัสดุขัดที่นํากลับมาใช้ใหม่ (สื่อเซรามิค) และการรีไซเคิลน้ํามันหล่อลื่นแบบวงปิด (การกู้คืนน้ํามันหล่อลื่น 90%) ช่วยลดขยะอุตสาหกรรม

- คาร์บอนฟุตพริ้นท์: ลดเศษวัสดุและการใช้พลังงาน การปล่อยก๊าซคาร์บอนไดออกไซด์ลดลง 15-25% ต่อชิ้น รองรับการรับรองมาตรฐาน ISO 14001

6.แนวโน้มในอนาคต & วิวัฒนาการเทคโนโลยี

เครื่องจักรแบบบูรณาการกําลังพัฒนาเพื่อตอบสนองความต้องการของการผลิตรุ่นต่อไป:

- การบูรณาการอุตสาหกรรม 4.0: เซ็นเซอร์ที่ใช้งาน IoT (การสั่นสะเทือนอุณหภูมิการสึกหรอ) และการบํารุงรักษาแบบคาดการณ์ที่ขับเคลื่อนด้วย AI (การคาดการณ์ความแม่นยํา MTBF>95%) ช่วยลดเวลาหยุดทํางานที่ไม่ได้วางแผนไว้

- ความเข้ากันได้ของการผลิตเติมแต่ง (AM): โมดูลใหม่สําหรับการขัด / ขัดชิ้นส่วน AM (เช่น,ส่วนประกอบ SLM 316L) เพื่อลบโครงสร้างสนับสนุนและปรับแต่งเส้นชั้น

- ขัดขนาดนาโน: บูรณาการของการขัดพลาสม่าหรือเคมีกลกล planarization (CMP) สําหรับส่วนประกอบที่มีความแม่นยําพิเศษ (Ra <0.005μm) ในเซมิคอนดักเตอร์และเลนส์

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian